中国新能源汽车产业始于 21 世纪初。2001 年,新能源汽车研究项目被列入国家十五期见的 863 重大科技课题,并规划了以汽油车为起点,像氢动力车目标前进的战略。

十一五以来,我国 出了节能和新能源汽车战略,政府高度关注新能源汽车研发和产业化。在能源和环保的压力下,新能源汽车无疑成为未来汽车的发展方向。

十二五期间,我国新能源汽车将正式迈入产业化发展阶段:2011-2015 年开始进入产业化阶段,在全社会推广新能源城市客车、混合动力车、小型电动车。

十三五期间即 2016-2020 年,我国将进一步新能源汽车、多能源混合动力车、插电式电动轿车、氢燃料电池轿车将逐步进入普通家庭。

目前,国内外新能源汽车应用不断发展,研发不断深入。驱动电机、动力电池系统、IGBT 及控制器等电驱动关键零部件及其系统一直是新能源汽车研究的热点、重点和难点,与外国先进水平相比,我国新能源汽车研究在这些方面仍存在不小差距。新能源汽车的设计和虚拟仿真设计非常具有挑战,需要不断实践。

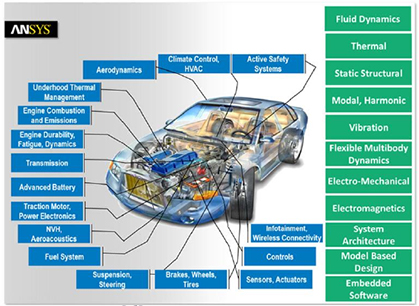

新能源汽车系统比较复杂,设计环节涉及多个领域,包括电磁设计、控制系统、电力电子、机械、流体、温度、嵌入式等不同领域,如图1所示;涉及多个设计部门,设计总成部门、电机本体部门、控制系统部门、电池设计部门、机械设计部门等。多学科领域的交叉设计增加了整个新能源汽车的设计难度。不同部门关注点不同,需求的层次也不一致。总之,如何综合考虑各个关键点的性能,如何综合设计复杂的新能源汽车系统,如何协调设计,如何解决多物理域的设计问题,这些都是复杂的工作。

相对传统汽车而言,新能源汽车的设计指标更加严格。目前新能源汽车的动力电池系统严重限制了行驶里程,而为了克服这个困难,再设计新能源汽车时要尽可能减轻各个部件的重量,减小体积, 高效率。

为了新能源汽车使用的方便性、可靠性和舒适性,需要精确设计无线电传输系统、电池组的建模和热管理系统、电机和电机控制系统。同时,新能源汽车上的电子器件大大增加,再设计的时候,还要充分考虑汽车上各个电子器件相互干扰问题,即 EMI/EMC 问题,以及考虑电子器件的散热和振动问题。

与其他先进的系统设计流程类似,新能源汽车的设计流程也是从概念设计、系统设计、子系统设计、部件设计等环节一步步进行。在验证阶段,需要从部件、子系统、系统的顺序进行集成和验证。为了节省研发时间和节省设计成本,新能源汽车的这个设计和验证流程不会采用全部真实的物理样机设计和测试,而会采用一部分和全部采用虚拟层面的设计和验证,也就是所谓的虚拟设计和虚拟测试。

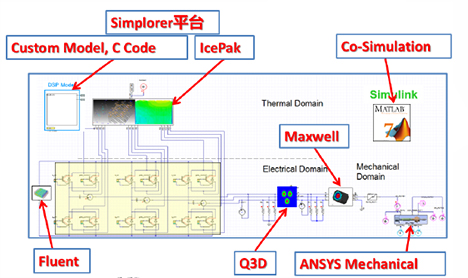

在虚拟设计和虚拟测试的时候,不同部门对模型层次的要求也不一样。总体设计层面会更多采用行为级模型,部件设计层次会采用更为精确的物理级模型。而从物理级模型到系统仿真用的行为级模型,需要仿真平台具有比较良好的模型降阶和协同仿真技术。

在新能源汽车的部件设计中,往往不仅需要考虑部件某一个单一物理域的性能,而是要综合考虑多个物理域性能,例如电磁、结构、通风和散热的性能,所以在设计的时候需要一个平台能够满足这个设计要求。

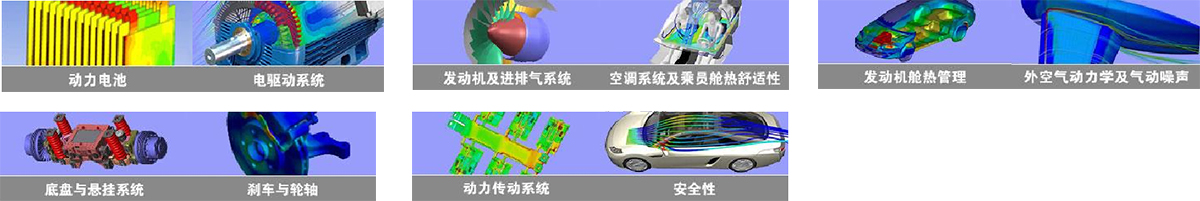

新能源汽车是由几千个零部件组成的复杂产品,在仿真设计和研发过程中涉及到流体、结构、温度、电磁和控制等多个领域的复杂多物理场问题。目前 ANSYS仿真技术在新能源汽车设计中的主要应用领域广泛。

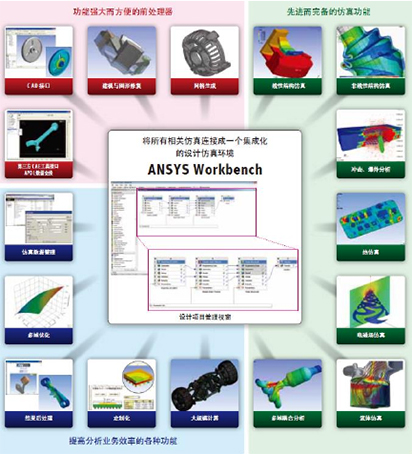

针对新能源汽车的设计指标严格、系统设计的复杂性特点,其复杂的系统和产品需要解决方案覆盖所有物理场和学科领域,ANSYS 针对性的提出了包括系统设计和多物理域设计的整体全数字化虚拟设计解决方案。

ANSYS 系统集成平台致力于机电系统中的系统和子系统的性能预测与分析,它不仅实现了从部件到系统的多层次全数字化设计,也使得系统和部件从初始方案到最终方案都始终紧密联系在一起,设计流程更加合理。ANSYS 集成化多物理域仿真平台可以综合考虑整体系统及其中的各个部件电气、电磁、热、结构、流体等热性。

在机电系统性能分析中,EMI/EMC 设计是一类比较特殊的问题。系统集成平台中的 EMI/EMC 子系统通过对电路分析工具,电磁场分析工具进行互联和数据链接共享,同时从频域和时域角度考量,实现诸如 PCB 的传导和辐射干扰控制与电磁兼容设计、机箱机柜屏蔽效能设计、结合印制板、线缆线束、非线性数字部件、模拟部件、射频器件在内的系统与电路仿真等典型 EMI/EMC 分析。

基础物理系统仿真是现代机电系统设计的基本工具,也是全数字化机电系统多物理研发平台的基石。基础物理仿真系统用于解决新能源汽车研发中涉及的各类关键问题,包括结构分析问题、通风散热问题、电磁分析问题、振动和噪声问题、电机控制问题以及 EMI/EMC 问题。从鲁棒性设计的角度来看,基础物理仿真系统还包括多目标优化、灵敏度和可靠性分析。以及统计分析,通过与前述基础物理仿真系统的集成,进行稳定性设计。

ANSYS 多物理域仿真解决方案包括:电磁分析、结构分析、振动分析、疲劳分析、噪声分析、流体分析、热分析、多目标优化分析等。

多物理域协同优化平台是机电系统底层零部件精确设计和优化的基本平台。几点协同的设计是一个复杂的多物理场问题,不同的物理与相互制约,相互影响基础物理复杂协同满足了单个物理于的精确分析功能,多物理域协同优化平台则是将这些不同物理域分析系统和工具集成在一起,实现了不同物理场工具之间的数据共享、功能互联、并形成操作类似的统一设计环境。这些不同物理域分析系统和工具可以在平台内部同时对单个部件进行真正的多物理系统分析,将多物理相互制约因素纳入虚拟样机研发的考虑范畴,使得虚拟样机更加逼真。