作动器,或者叫螺线管,是一种通电产生磁场来控制衔铁实现理想力矩和位移的设备。衔铁为铁磁物质,受到磁场作用后产生吸力并把电能转化成机械能,用于对负载的速度、方向、位移、力进行控制。

作动器,有时候也称为制动器、电磁阀、电磁铁等,其应用领域很广,如燃料喷射器(油阀的电磁阀)、电能分配器(断流器、断路器、继电器、接触器等)、各种汽车、液压工业应用等。

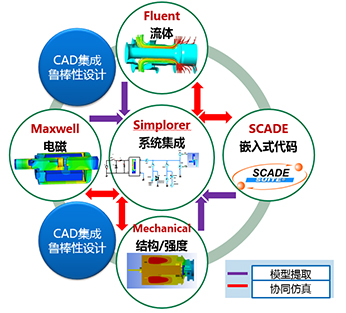

公司针对作动器电磁分析和性能优化、温升与形变、结构应力分析、控制系统集成等设计需求,提供电磁、结构、流体、控制等多物理集成化设计解决方案,解决作动器的设计问题。

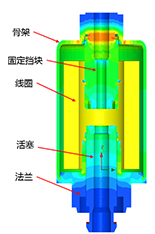

作动器的结构形式有很多,但工作原理基本相同,典型的电磁作动器包含一个绕制在铁极片的多匝线圈和一个可移动的衔铁。此外,外壳框架的铁心部分,为磁通提供闭合回路,图2展示了框架、磁极片、线圈和衔铁的几何结构。

当电磁作动器连接上电压源时,线圈中通过电流并产生磁通形成磁力,驱动衔铁从开启位置移动到闭合位置。有些电磁作动器可采用永磁体来辅助建立磁通,或者帮助衔铁在线圈电压关断时保持在一定的位置,例如: 音圈作动器使用永磁体产生磁通和线圈电流相互作用,使线圈中产生洛伦兹力。这些设备可能是二维或者三维结构,运动部件可能是旋转运动或者是非圆柱运动(如摇杆摆动)。

作动器中的衔铁、磁极片和框架均为铁磁材料,建模时考虑了非线性B-H曲线饱和效应对设备性能的影响。衔铁形状和尺寸的设计,以及与磁极片的匹配都会影响作动器关闭时刻的力能指标。另外,线圈的设计决定了其电阻和电感值,尤其是电感,因为它正比于线圈匝数的平方乘以非线性铁磁材料和空气气隙的总磁阻。L/R的比值为设备的电气时间常数,这个值决定了线圈中电流上升的速度,而设备中磁场建立的速度取决于电涡流,因而电磁扩散时间也会影响作动器性能。

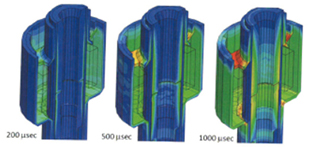

在线圈电流快速上升期间,磁通扩散到作动器的整个磁路前,集中分布在作动器的内表面上,这会延迟了衔铁电磁力的建立时间,从而延迟了闭合时间。同理,当外加电压源关断后从设备上撤销磁场时,由于残磁的存在也会延迟作动器衔铁的重新打开时间。随着时间推进,磁场穿过设备壁厚,衔铁受力增加,最后,一旦受力克服了弹簧和负载反作用力后衔铁闭合。因此,磁极形状、材料和线圈设计也将直接影响到磁扩散过程,进而影响到作动器闭合时间。Maxwell 瞬态场求解器可分析上述电涡流后局部磁场扩散过程。

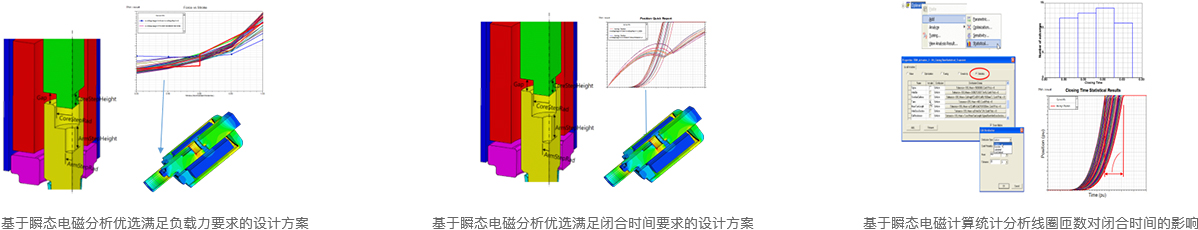

Maxwell的静态或者瞬态求解器可以完成作动器二维和三维电磁场分析。通常,在静态仿真中把线圈的形状、匝数和线径以及几何尺寸等参数设为参数化/优化变量,改变线圈电流和衔铁位置而输出一组反映力和位置的曲线。由于Maxwell使用了自动自适应网格剖分技术,从而使变量的参数化/优化扫描变得非常的容易。

除了静态方法以外,使用Maxwell瞬态求解器可以仿真在考虑了电气控制和机械负载条件下,衔铁到达闭合位置的速度问题。例如:外加激励电压源为任意波形(或者使用Maxwell自带的circuit editor工具),同时考虑材料的非线性,考虑机械的运动方程(包含了阻尼、负载力,而且它们都可以是关于位置、速度或者时间的函数),考虑电涡流和磁扩散等。

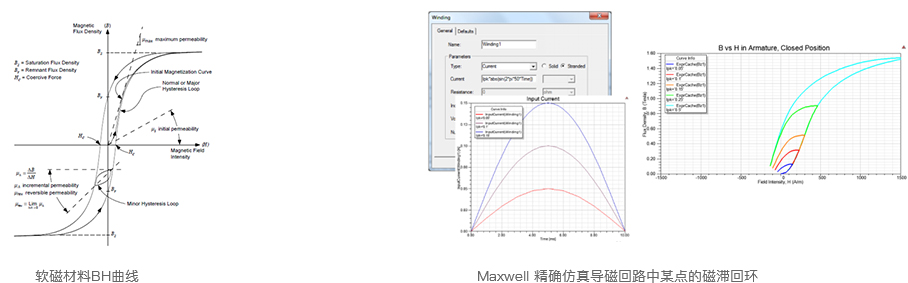

作动器绝大多数采用软磁材料作为导磁路径。由于软磁材料BH回线较窄,矫顽力较小,在计算电磁性能时,通常采用初始磁化曲线计算BH工作点。但是,当作动器线圈断电时后,磁场不会降为0,会出现剩磁现象,因而会直接影响到作动器电磁力和闭合时间计算。Maxwell可通过矢量磁滞材料建模功能,真实地考虑作动器软磁材料特性,精确地分析软甲材料的剩磁效应,从而精确地计算作动器磁场扩散、电磁力、闭合时间等瞬态电磁特性。

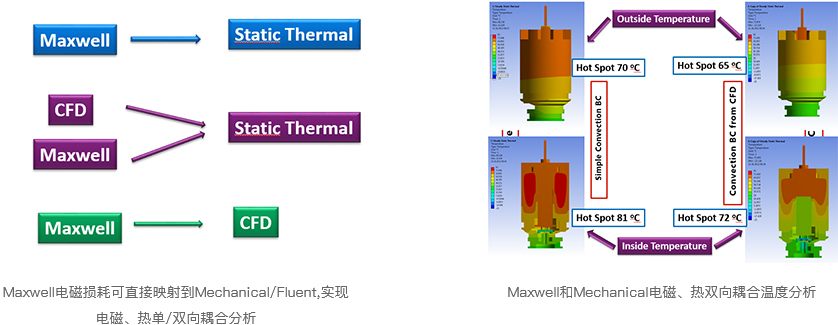

Maxwell瞬态电磁场仿真分析得到的线圈和铁芯损耗,可通过ANSYS WB环境映射到Mechanical或者CFD(计算流体动力学)软件Fluent中做热分析,如图8所示。其耦合方式包括:电磁场分析得到的总损耗空间分布映射到Fluent热模型,通过精确考虑复杂散热环境,包括对流和传热,直接计算各部件的温升并将温度数据反馈回Maxwell中修改材料的温度属性并重新计算损耗,如此双向耦合反复迭代,得到作动器线圈和铁芯等部件稳态温度;在Mechanical温度场计算中采用简单设置,即直接定义传热系数,或者此传热系数由Fluent计算得到,再通过电磁-热瞬态热性能和热循环分析迭代多次后得到作动器的稳态温度,此流程的仿真计算速度要比在Fluent中直接计算温升快,且仿真精度大大提高。

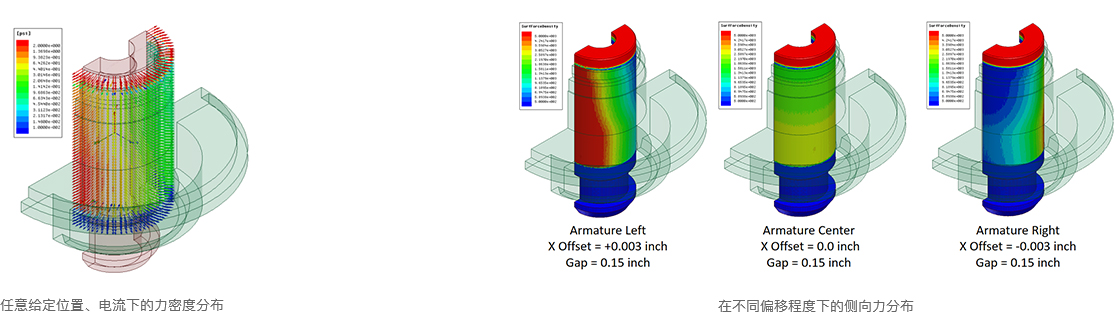

作动器在装配过程中的偏心问题将会影响在作动器的整体性能。如衔铁偏离中心,会导致侧向电磁力,并造成轴承表面过度摩擦。同时,偏心可能是整体偏心,也可能是轴向偏心,也可能是轴向倾斜。ANSYS Maxwell可以通过云图或者矢量图的方式显示在任意位置、电流密度下的力密度分布。

作动器在启动工况和最大行程工况时的结构强度及其固有频率系统的性能也有很大的影响,ANSYS Workbench 同样可准确分析作动器不同工况下的结构强度和固有频率。

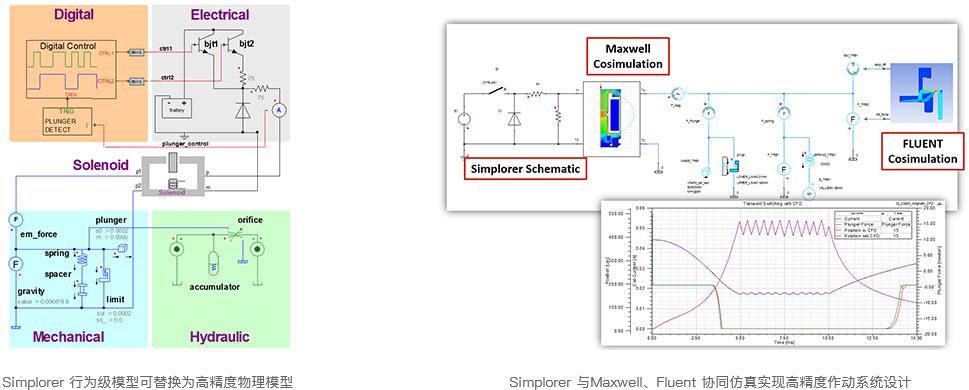

作动器设计除了需要精确考虑其电磁和多物理域耦合特性外,还需要考虑其供电和控制电路集成。Simplorer既可以实现行为级作动系统设计,快速分析其性能;也可以通过与Maxwell协同仿真(考虑材料的非线性、电涡流和磁扩散等效应),或者通过降价模型(仅考虑作动器位置和电流参数化扫描关系,忽略线圈的涡流效应)接口,实现高精度物理原型级作动系统设计,精确分析其性能。图1展示Simplorer平台多层次建模功能,图2展示Simplorer平台高精度作动系统设计模型:设备级的电力电子器件、闭环控制系统、精确的二维或者三维作动器模型、以及机械或者液压负载等。驱动电路与Maxwell有限元模型瞬态链接实现协同仿真;机械管脚直接连接定义重量、力、弹簧和停止位限制的装置。

ANSYS作动器设计解决方案既提供了电磁场有限元分析和优化设计工具,能实现作动器静态、瞬态磁场分析和性能优化;也提供了静态热和瞬态流体热分析工具,能够实现电磁、热双向耦合分析;还提供了电路和系统设计工具,能够实现从行为级到物理原型级,多层次、高精度作动系统设计,可以帮助用户高效实现无缝集成的作动器多物理域集成化设计流程,通过高精度仿真,减少制作样机次数,缩短开发周期,降低开发成本,有利于用户在激烈竞争中脱颖而出。