作动器,或者叫螺线管,是一种通电产生磁场来控制衔铁实现理想力矩和位移的设备。衔铁为铁磁物质,受到磁场作用后产生吸力并把电能转化成机械能,用于对负载的速度、方向、位移、力进行控制。

作动器,有时候也称为制动器、电磁阀、电磁铁等,其应用领域很广,如燃料喷射器(油阀的电磁阀)、电能分配器(断流器、断路器、继电器、接触器等)、各种汽车、液压工业应用等。

公司针对作动器电磁分析和性能优化、温升与形变、结构应力分析、控制系统集成等设计需求,提供电磁、结构、流体、控制等多物理集成化设计解决方案,解决作动器的设计问题。

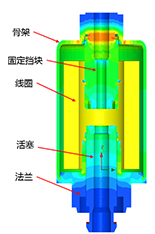

作动器的结构形式有很多,但工作原理基本相同,典型的电磁作动器包含一个绕制在铁极片的多匝线圈和一个可移动的衔铁。此外,外壳框架的铁心部分,为磁通提供闭合回路,图2展示了框架、磁极片、线圈和衔铁的几何结构。

当电磁作动器连接上电压源时,线圈中通过电流并产生磁通形成磁力,驱动衔铁从开启位置移动到闭合位置。有些电磁作动器可采用永磁体来辅助建立磁通,或者帮助衔铁在线圈电压关断时保持在一定的位置,例如: 音圈作动器使用永磁体产生磁通和线圈电流相互作用,使线圈中产生洛伦兹力。这些设备可能是二维或者三维结构,运动部件可能是旋转运动或者是非圆柱运动(如摇杆摆动)。

作动器中的衔铁、磁极片和框架均为铁磁材料,建模时考虑了非线性B-H曲线饱和效应对设备性能的影响。衔铁形状和尺寸的设计,以及与磁极片的匹配都会影响作动器关闭时刻的力能指标。另外,线圈的设计决定了其电阻和电感值,尤其是电感,因为它正比于线圈匝数的平方乘以非线性铁磁材料和空气气隙的总磁阻。L/R的比值为设备的电气时间常数,这个值决定了线圈中电流上升的速度,而设备中磁场建立的速度取决于电涡流,因而电磁扩散时间也会影响作动器性能。

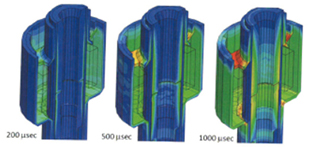

在线圈电流快速上升期间,磁通扩散到作动器的整个磁路前,集中分布在作动器的内表面上,这会延迟了衔铁电磁力的建立时间,从而延迟了闭合时间。同理,当外加电压源关断后从设备上撤销磁场时,由于残磁的存在也会延迟作动器衔铁的重新打开时间。随着时间推进,磁场穿过设备壁厚,衔铁受力增加,最后,一旦受力克服了弹簧和负载反作用力后衔铁闭合。因此,磁极形状、材料和线圈设计也将直接影响到磁扩散过程,进而影响到作动器闭合时间。Maxwell 瞬态场求解器可分析上述电涡流后局部磁场扩散过程。

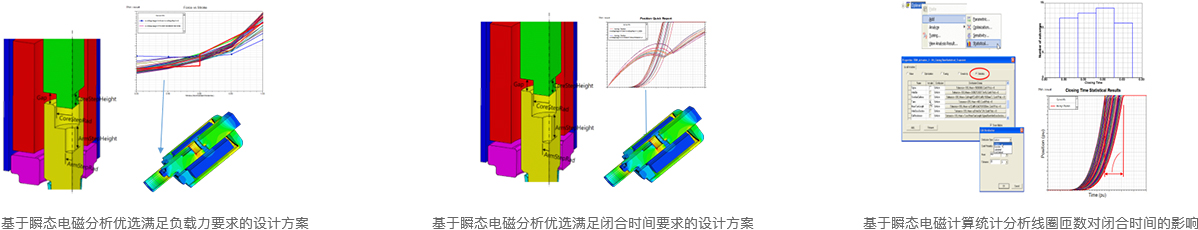

Maxwell的静态或者瞬态求解器可以完成作动器二维和三维电磁场分析。通常,在静态仿真中把线圈的形状、匝数和线径以及几何尺寸等参数设为参数化/优化变量,改变线圈电流和衔铁位置而输出一组反映力和位置的曲线。由于Maxwell使用了自动自适应网格剖分技术,从而使变量的参数化/优化扫描变得非常的容易。

除了静态方法以外,使用Maxwell瞬态求解器可以仿真在考虑了电气控制和机械负载条件下,衔铁到达闭合位置的速度问题。例如:外加激励电压源为任意波形(或者使用Maxwell自带的circuit editor工具),同时考虑材料的非线性,考虑机械的运动方程(包含了阻尼、负载力,而且它们都可以是关于位置、速度或者时间的函数),考虑电涡流和磁扩散等。

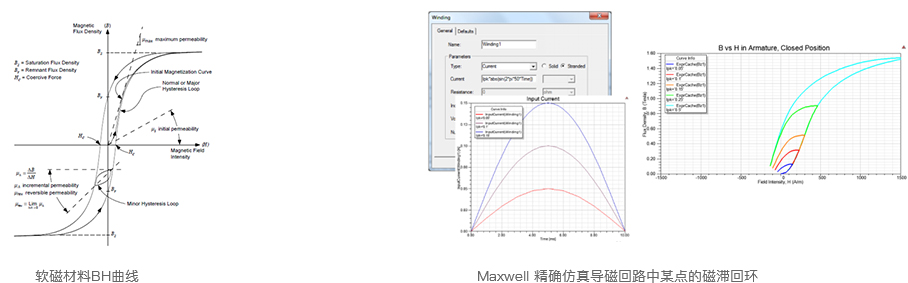

作动器绝大多数采用软磁材料作为导磁路径。由于软磁材料BH回线较窄,矫顽力较小,在计算电磁性能时,通常采用初始磁化曲线计算BH工作点。但是,当作动器线圈断电时后,磁场不会降为0,会出现剩磁现象,因而会直接影响到作动器电磁力和闭合时间计算。Maxwell可通过矢量磁滞材料建模功能,真实地考虑作动器软磁材料特性,精确地分析软甲材料的剩磁效应,从而精确地计算作动器磁场扩散、电磁力、闭合时间等瞬态电磁特性。

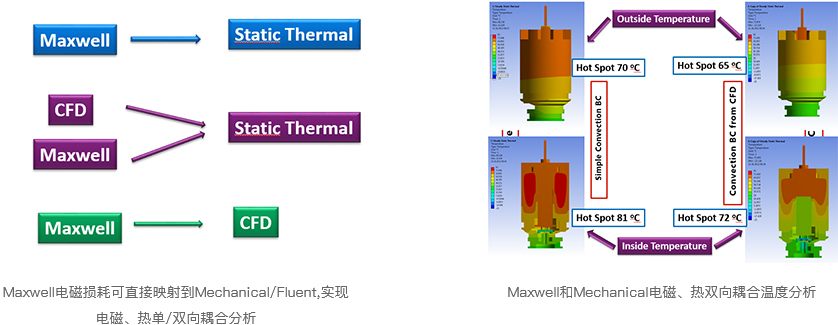

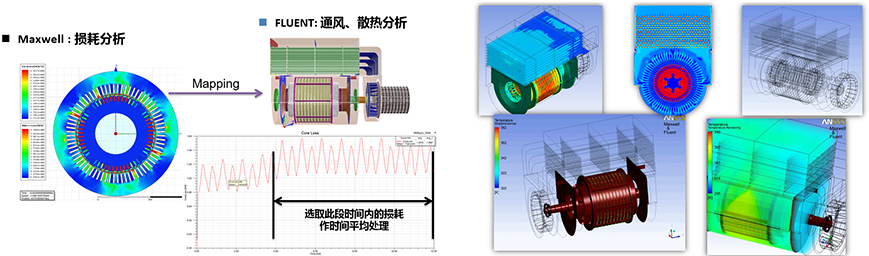

Maxwell瞬态电磁场仿真分析得到的线圈和铁芯损耗,可通过ANSYS WB环境映射到Mechanical或者CFD(计算流体动力学)软件Fluent中做热分析,如图8所示。其耦合方式包括:电磁场分析得到的总损耗空间分布映射到Fluent热模型,通过精确考虑复杂散热环境,包括对流和传热,直接计算各部件的温升并将温度数据反馈回Maxwell中修改材料的温度属性并重新计算损耗,如此双向耦合反复迭代,得到作动器线圈和铁芯等部件稳态温度;在Mechanical温度场计算中采用简单设置,即直接定义传热系数,或者此传热系数由Fluent计算得到,再通过电磁-热瞬态热性能和热循环分析迭代多次后得到作动器的稳态温度,此流程的仿真计算速度要比在Fluent中直接计算温升快,且仿真精度大大提高。

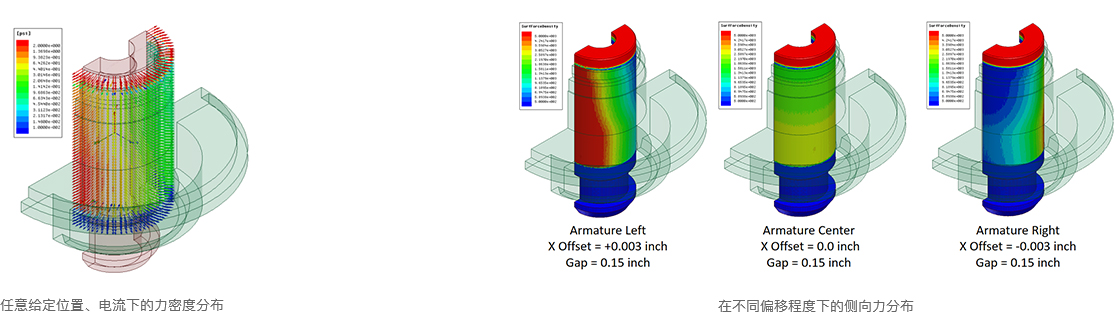

作动器在装配过程中的偏心问题将会影响在作动器的整体性能。如衔铁偏离中心,会导致侧向电磁力,并造成轴承表面过度摩擦。同时,偏心可能是整体偏心,也可能是轴向偏心,也可能是轴向倾斜。ANSYS Maxwell可以通过云图或者矢量图的方式显示在任意位置、电流密度下的力密度分布。

作动器在启动工况和最大行程工况时的结构强度及其固有频率系统的性能也有很大的影响,ANSYS Workbench 同样可准确分析作动器不同工况下的结构强度和固有频率。

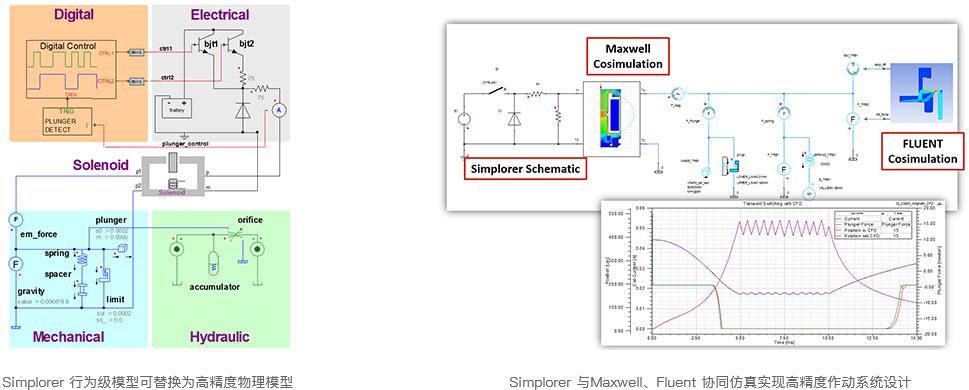

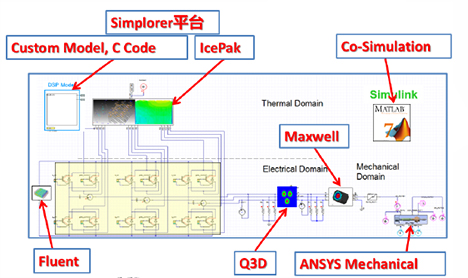

作动器设计除了需要精确考虑其电磁和多物理域耦合特性外,还需要考虑其供电和控制电路集成。Simplorer既可以实现行为级作动系统设计,快速分析其性能;也可以通过与Maxwell协同仿真(考虑材料的非线性、电涡流和磁扩散等效应),或者通过降价模型(仅考虑作动器位置和电流参数化扫描关系,忽略线圈的涡流效应)接口,实现高精度物理原型级作动系统设计,精确分析其性能。图1展示Simplorer平台多层次建模功能,图2展示Simplorer平台高精度作动系统设计模型:设备级的电力电子器件、闭环控制系统、精确的二维或者三维作动器模型、以及机械或者液压负载等。驱动电路与Maxwell有限元模型瞬态链接实现协同仿真;机械管脚直接连接定义重量、力、弹簧和停止位限制的装置。

ANSYS作动器设计解决方案既提供了电磁场有限元分析和优化设计工具,能实现作动器静态、瞬态磁场分析和性能优化;也提供了静态热和瞬态流体热分析工具,能够实现电磁、热双向耦合分析;还提供了电路和系统设计工具,能够实现从行为级到物理原型级,多层次、高精度作动系统设计,可以帮助用户高效实现无缝集成的作动器多物理域集成化设计流程,通过高精度仿真,减少制作样机次数,缩短开发周期,降低开发成本,有利于用户在激烈竞争中脱颖而出。

随着我国新能源汽车市场持续扩张,作为新能源汽车“心脏”的动力电池正站在风口上。2013年开始,我国新能源汽车快速发展,截至2017年,中国新能源汽车保有量已经达到160余万辆,我国已成为名副其实的全球最大的新能源汽车市场。动力电池作为最为核心的关键零部件,它的相关技术必须与电动汽车的发展相适应。新能源汽车能走多远,最终取决于动力电池能走多远。综合各类电池的技术优势及发展趋势,锂离子电池在混合动力汽车、插电式混合动力汽车和纯电动汽车领域,将会有越来越广泛的应用。该类电池技术对新能源汽车产业发展的意义重大。

当前国内生产动力电池的企业约有上百家,但由于自动化程度低,不少企业呈现出生产效率低、产品良品率低和运营信息互联互通效率低的“三低”特点。这使得动力电池在技术以及一致性问题上一直很难有实质性突破,严重影响了动力电池的整体性能,也制约了我国新能源汽车产业的发展。

基于此,动力电池的智能制造应运而生。未来,包括动力电池在内的新能源汽车制造,未来必然走向大规模和智能化,呈现高精度、高速度和高可靠性的“三高”特点。而仿真作为其中重要的一环,将起到至关重要的作用。

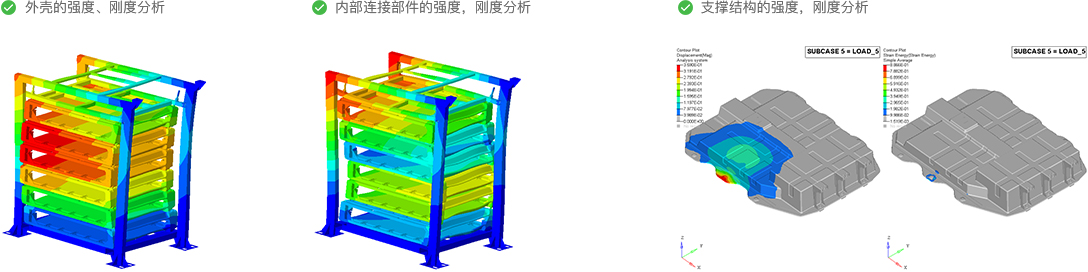

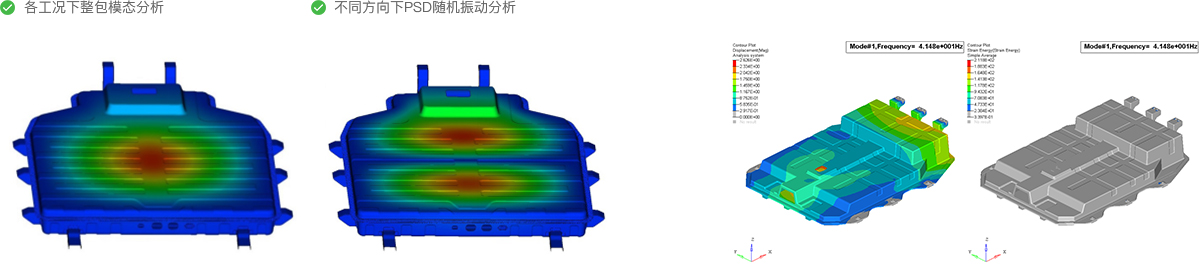

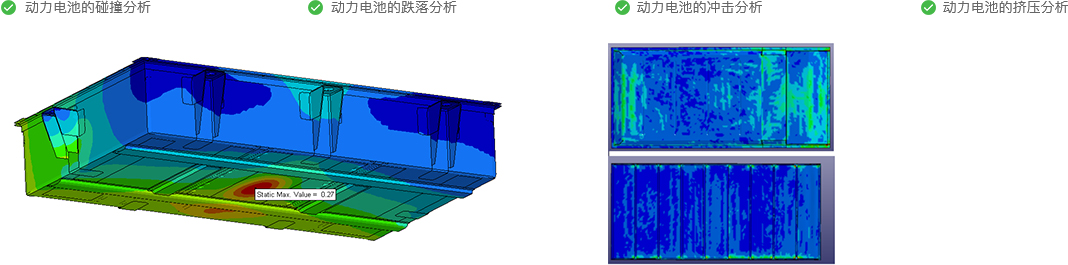

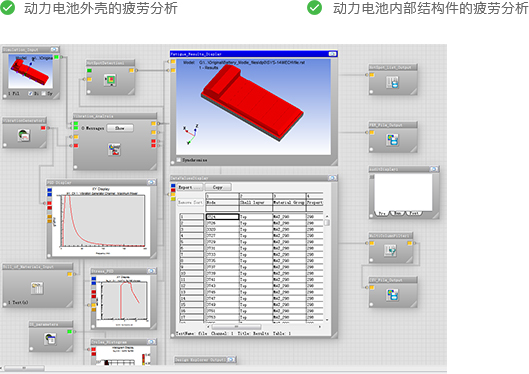

新能源动力电池力学性能分析,包括:各极限工况的强度分析,模态分析,PSD随机振动分析,碰撞分析,挤压分析,跌落分析,冲击分析,疲劳分析等。

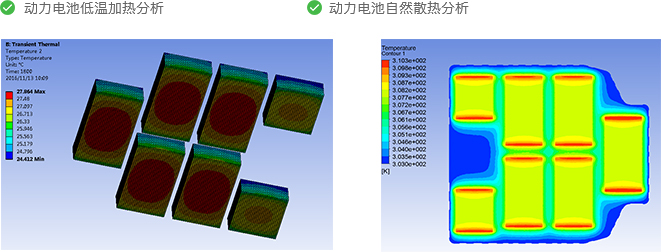

新能源动力电池热学(热管理系统)性能分析,包括:电池包低温充电加热,电池包自然散热CFD分析等。

新能源动力电池电气系统仿真:系统的电路仿真,充放电过程分析等。

3.1 动力电池包的强度、刚度问题

3.2 动力电池包的振动问题

3.3 动力电池的显示动力学问题

3.4 动力电池的疲劳问题

3.5 动力电池的加热及散热问题

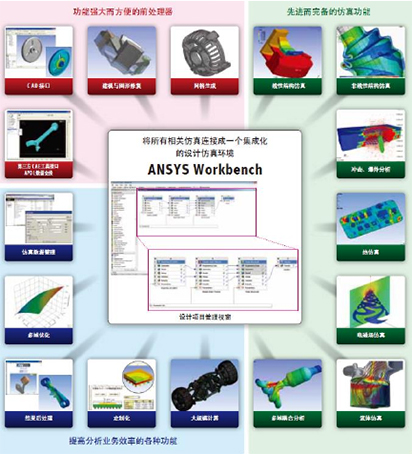

三维模型导入功能:ANSYS在导入模型方面做的很好,无论是零件和装配体,既可以通过中间格式文件导入,又可以通过相应接口(interface模块)直接导入三维软件模型,可以实现模型的实时双向互导,实现模型信息无损传递,并保持原有的参数化数据,非常有利于后续的优化设计。

建模与模型修复功能:ANSYS 的SpaceClaim软件基于直接建模思想,在建立三维实体模型或有限元模型(梁单元的抽取、中间面、内外流体、点焊等),以及模型的修复(去倒角、填充、干涉面等)等操作更加方便,界面更加友好。

操作界面便捷:ANSYS的分析流程统一集成在workbench平台,流程清晰度和逻辑性较强,各个分析类型(如结构应力分析、模态分析、随机振动分析、疲劳分析)统一在workbench中进行,数据转换非常方便。

网格划分:对于网格类型,ANSYS有一维网格、二维网格(三角形/四边形)、三维网格(四面体/六面体/楔形体)。网格控制方法都类似,包括拓扑优化、损伤容差、膨胀层、高质量壳网格等。ANSYS在网格控制方面功能比较强大,除了ANSYS meshing外,又增加了另一功能强大的网格软件ANSYS ICEM CFD。

多物理场耦合:ANSYS做的比较全,其Workbench平台集结构、电磁、流体分析于一体,对于多物理场耦合绝对是个完美的操作平台。

几何建模:ANSYS SCDM

结构仿真分析: ANSYS Mechanical Enterprise

疲劳寿命分析:ANSYS nCode Designlife

流体仿真分析: ANSYS Meshing、ICEM CFD、ANSYS Fluent/CFX

加速模块:ANSYS HPC

中国新能源汽车产业始于 21 世纪初。2001 年,新能源汽车研究项目被列入国家十五期见的 863 重大科技课题,并规划了以汽油车为起点,像氢动力车目标前进的战略。

十一五以来,我国 出了节能和新能源汽车战略,政府高度关注新能源汽车研发和产业化。在能源和环保的压力下,新能源汽车无疑成为未来汽车的发展方向。

十二五期间,我国新能源汽车将正式迈入产业化发展阶段:2011-2015 年开始进入产业化阶段,在全社会推广新能源城市客车、混合动力车、小型电动车。

十三五期间即 2016-2020 年,我国将进一步新能源汽车、多能源混合动力车、插电式电动轿车、氢燃料电池轿车将逐步进入普通家庭。

目前,国内外新能源汽车应用不断发展,研发不断深入。驱动电机、动力电池系统、IGBT 及控制器等电驱动关键零部件及其系统一直是新能源汽车研究的热点、重点和难点,与外国先进水平相比,我国新能源汽车研究在这些方面仍存在不小差距。新能源汽车的设计和虚拟仿真设计非常具有挑战,需要不断实践。

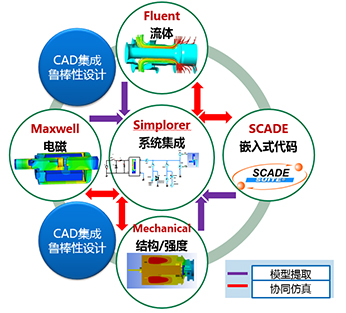

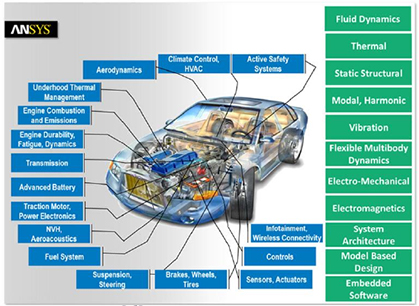

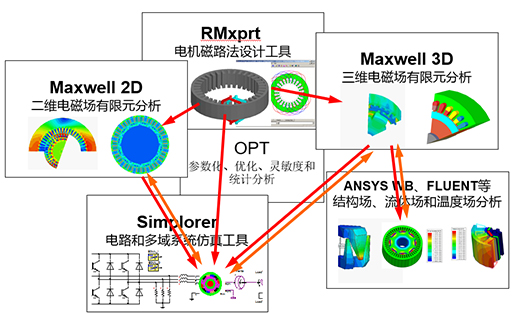

新能源汽车系统比较复杂,设计环节涉及多个领域,包括电磁设计、控制系统、电力电子、机械、流体、温度、嵌入式等不同领域,如图1所示;涉及多个设计部门,设计总成部门、电机本体部门、控制系统部门、电池设计部门、机械设计部门等。多学科领域的交叉设计增加了整个新能源汽车的设计难度。不同部门关注点不同,需求的层次也不一致。总之,如何综合考虑各个关键点的性能,如何综合设计复杂的新能源汽车系统,如何协调设计,如何解决多物理域的设计问题,这些都是复杂的工作。

相对传统汽车而言,新能源汽车的设计指标更加严格。目前新能源汽车的动力电池系统严重限制了行驶里程,而为了克服这个困难,再设计新能源汽车时要尽可能减轻各个部件的重量,减小体积, 高效率。

为了新能源汽车使用的方便性、可靠性和舒适性,需要精确设计无线电传输系统、电池组的建模和热管理系统、电机和电机控制系统。同时,新能源汽车上的电子器件大大增加,再设计的时候,还要充分考虑汽车上各个电子器件相互干扰问题,即 EMI/EMC 问题,以及考虑电子器件的散热和振动问题。

与其他先进的系统设计流程类似,新能源汽车的设计流程也是从概念设计、系统设计、子系统设计、部件设计等环节一步步进行。在验证阶段,需要从部件、子系统、系统的顺序进行集成和验证。为了节省研发时间和节省设计成本,新能源汽车的这个设计和验证流程不会采用全部真实的物理样机设计和测试,而会采用一部分和全部采用虚拟层面的设计和验证,也就是所谓的虚拟设计和虚拟测试。

在虚拟设计和虚拟测试的时候,不同部门对模型层次的要求也不一样。总体设计层面会更多采用行为级模型,部件设计层次会采用更为精确的物理级模型。而从物理级模型到系统仿真用的行为级模型,需要仿真平台具有比较良好的模型降阶和协同仿真技术。

在新能源汽车的部件设计中,往往不仅需要考虑部件某一个单一物理域的性能,而是要综合考虑多个物理域性能,例如电磁、结构、通风和散热的性能,所以在设计的时候需要一个平台能够满足这个设计要求。

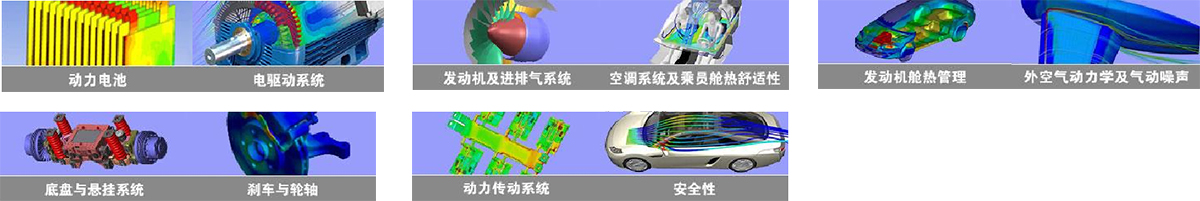

新能源汽车是由几千个零部件组成的复杂产品,在仿真设计和研发过程中涉及到流体、结构、温度、电磁和控制等多个领域的复杂多物理场问题。目前 ANSYS仿真技术在新能源汽车设计中的主要应用领域广泛。

针对新能源汽车的设计指标严格、系统设计的复杂性特点,其复杂的系统和产品需要解决方案覆盖所有物理场和学科领域,ANSYS 针对性的提出了包括系统设计和多物理域设计的整体全数字化虚拟设计解决方案。

ANSYS 系统集成平台致力于机电系统中的系统和子系统的性能预测与分析,它不仅实现了从部件到系统的多层次全数字化设计,也使得系统和部件从初始方案到最终方案都始终紧密联系在一起,设计流程更加合理。ANSYS 集成化多物理域仿真平台可以综合考虑整体系统及其中的各个部件电气、电磁、热、结构、流体等热性。

在机电系统性能分析中,EMI/EMC 设计是一类比较特殊的问题。系统集成平台中的 EMI/EMC 子系统通过对电路分析工具,电磁场分析工具进行互联和数据链接共享,同时从频域和时域角度考量,实现诸如 PCB 的传导和辐射干扰控制与电磁兼容设计、机箱机柜屏蔽效能设计、结合印制板、线缆线束、非线性数字部件、模拟部件、射频器件在内的系统与电路仿真等典型 EMI/EMC 分析。

基础物理系统仿真是现代机电系统设计的基本工具,也是全数字化机电系统多物理研发平台的基石。基础物理仿真系统用于解决新能源汽车研发中涉及的各类关键问题,包括结构分析问题、通风散热问题、电磁分析问题、振动和噪声问题、电机控制问题以及 EMI/EMC 问题。从鲁棒性设计的角度来看,基础物理仿真系统还包括多目标优化、灵敏度和可靠性分析。以及统计分析,通过与前述基础物理仿真系统的集成,进行稳定性设计。

ANSYS 多物理域仿真解决方案包括:电磁分析、结构分析、振动分析、疲劳分析、噪声分析、流体分析、热分析、多目标优化分析等。

多物理域协同优化平台是机电系统底层零部件精确设计和优化的基本平台。几点协同的设计是一个复杂的多物理场问题,不同的物理与相互制约,相互影响基础物理复杂协同满足了单个物理于的精确分析功能,多物理域协同优化平台则是将这些不同物理域分析系统和工具集成在一起,实现了不同物理场工具之间的数据共享、功能互联、并形成操作类似的统一设计环境。这些不同物理域分析系统和工具可以在平台内部同时对单个部件进行真正的多物理系统分析,将多物理相互制约因素纳入虚拟样机研发的考虑范畴,使得虚拟样机更加逼真。

随着科技的发展以及人们生活水平的提高,电梯作为高层建筑和公共场所不可或缺的重要建筑设备,得到广泛的使用。全球电梯行业经过百余年的发展,形成了较高的行业集中度,奥的斯、三菱、通力、迅达等品牌逐渐成为全球电梯的知名品牌,占据了全球较大市场份额。 由于社会经济发展水平的不均衡,全球电梯区域市场存在较大差异。欧美和日本等发达国家电梯行业起步较早,目前电梯保有量水平已达约每200 人拥有一台电梯,但由于近年来人口增长缓慢,其电梯保有量基本保持稳定,安装维保业务已成为电梯行业重要收入来源。中国、东南亚、中东等国家和地区因电梯行业起步较晚,人均电梯保有量水平较低,但近年来其经济增长迅速,大力发展基础设施建设,电梯需求增长迅速,已成为全球重要的新梯消费市场。

进入21 世纪,一批民族电梯企业在技术水平、管理水平等方面得到了显著提高,包括康力电梯、江南嘉捷、远大智能、快意电梯等一部分具有一定规模的民族电梯企业迅速完成了从研发、设计、制造到安装维保在内的完整业务链建设,尤其在中低速电梯产品方面,凭借较高的性价比,逐渐打破了外资品牌对我国电梯市场的垄断。

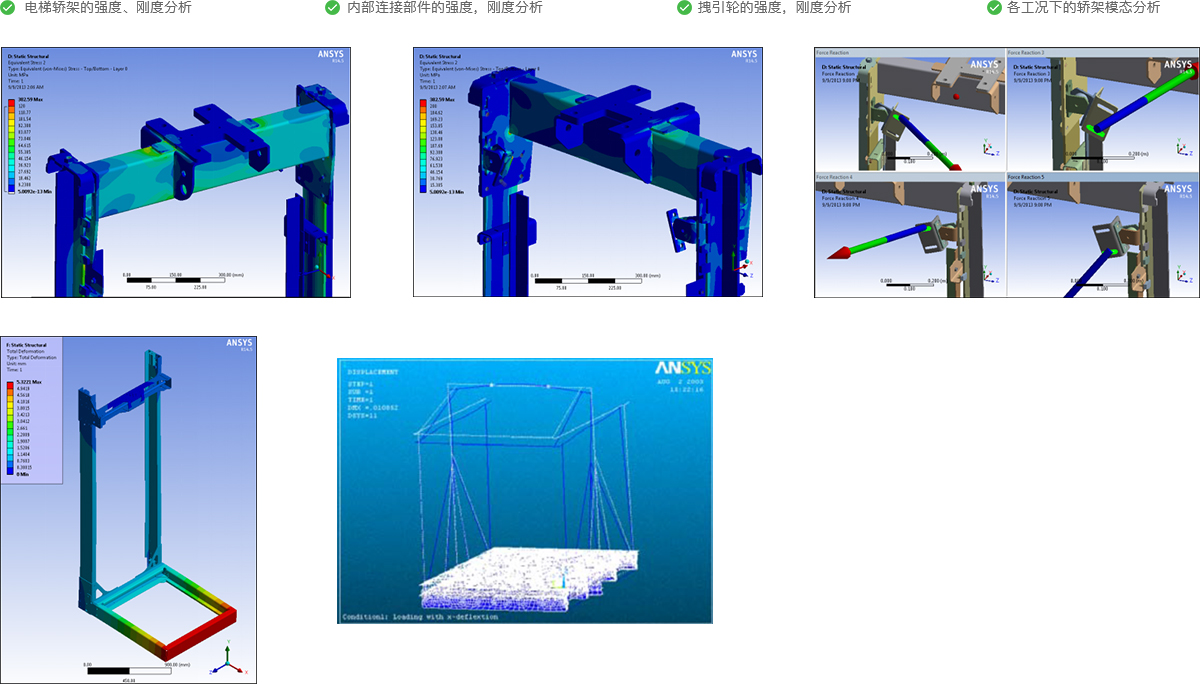

电梯结构力学性能分析,包括:各工况的强度、刚度分析,模态分析,PSD随机振动分析,跌落分析,冲击分析,疲劳分析等。

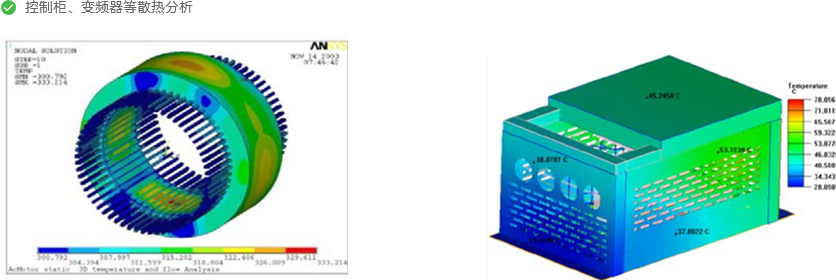

电梯流体力学性能分析,包括:控制柜、变频器等散热分析,高速气动性分析等。

电梯控制系统仿真:系统的电路仿真,主控板的EMC/EMI分析等。

3.1 电梯的强度、刚度、振动问题

3.2 电梯的散热问题

三维模型导入功能:ANSYS导入模型,无论是零件和装配体,既可以通过中间格式文件导入,又可以通过相应接口(interface模块)直接导入三维软件模型,可以实现模型的实时双向互导,实现模型信息无损传递,并保持原有的参数化数据,非常有利于后续的优化设计。

建模与模型修复功能:ANSYS 的SpaceClaim软件基于直接建模思想,在建立三维实体模型或有限元模型(梁单元的抽取、中间面、内外流体、点焊等),以及模型的修复(去倒角、填充、干涉面等)等操作更加方便,界面更加友好。

操作界面便捷:ANSYS的分析流程统一集成在workbench平台,流程清晰度和逻辑性较强,各个分析类型(如结构应力分析、模态分析、随机振动分析、疲劳分析)统一在workbench中进行,数据转换非常方便。

网格划分:对于网格类型,ANSYS有一维网格、二维网格(三角形/四边形)、三维网格(四面体/六面体/楔形体)。网格控制方法都类似,包括拓扑优化、损伤容差、膨胀层、高质量壳网格等。ANSYS在网格控制方面功能比较强大,除了ANSYS meshing外,又增加了另一功能强大的网格软件ANSYS ICEM CFD。

多物理场耦合:ANSYS做的比较全,其Workbench平台集结构、电磁、流体分析于一体,对于多物理场耦合操作比较友好。

几何建模:ANSYS SCDM

结构仿真分析: ANSYS Mechanical Enterprise

疲劳寿命分析:ANSYS nCode Designlife

流体仿真分析: ANSYS Meshing、ICEM CFD、ANSYS Fluent/CFX

加速模块:ANSYS HPC

电机是一种应用广泛的能量转换装置,按照能量转换方式分为发电机和电动机两个大类。电机系统是一个集电气、机械、动力学、散热、电子电路、控制系统等众多学科专业于一体的复杂系统。

新能源电机设计是一个复杂的多物理场问题,它涉及到电磁、结构、流体、温度和控制等多个领域。随着新材料、新工艺以及各种电机新技术的发展,电机设计的要求越来越苛刻,精度要求也越来越高,传统的设计方法和手段已经不能满足现代电机设计的要求,必须借助于现代仿真技术才能解决各种设计难题。

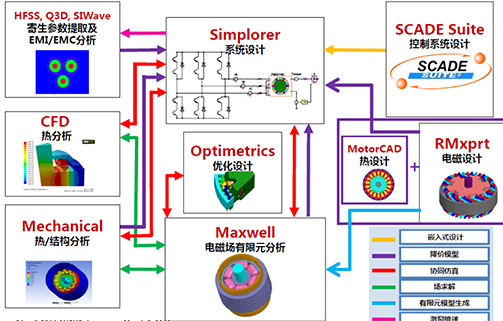

针对电机永磁化、高速化、无刷化、数字化、集成化、智能化、高效节能化的发展趋势和相关技术挑战,ANSYS能提供集成化设计解决方案和流程,高效实现电机从磁路法到有限元、从部件到系统、从电磁到多物理场耦合的多领域、多层次、集成化电机及驱动/控制系统设计。

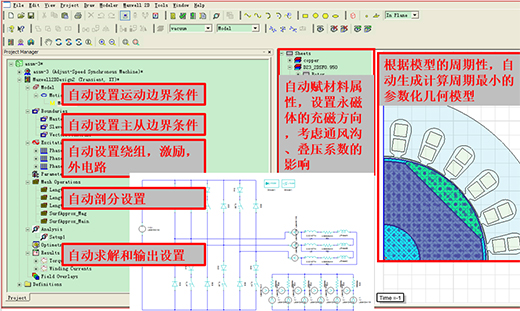

基于磁路法的旋转电机设计专家RMxprt,不仅能完成多达19种电机的磁路法计算,还能够一键生成电机的二维和三维全参数化有限元分析模型,包括自动建立几何模型、设置材料属性、网格剖分、边界条件、外电路以及运动和求解选项等,并且RMxprt中设置的设计变量能够无缝传递到Maxwell中,用于参数化、优化设计、极大的简化了电机电磁场有限元分析和瞬态性能优化流程。

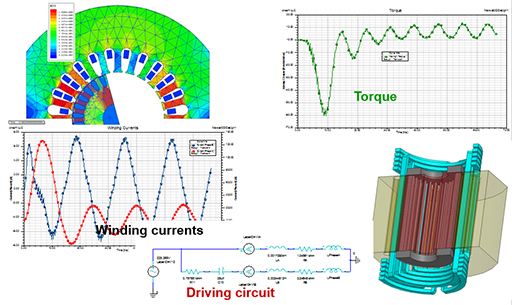

基于电磁场有限元分析的软件Maxwell 2D/3D,可通过对RMxprt直接输出的有限元模型进行简单修改,就可以完成电机各种正常和故障工况下的电磁性能分析,例如:齿槽转矩、开路反电动势、额定负载特性、转矩电流特性、绕组短路/断路、导条断裂等,并可直接设置或调用RMxprt设置的各种变量,对电机的各种瞬态特性进行参数化/优化设计,还可利用HPC和DSO,加速电机电磁计算和性能优化进程。并结合内置外电路或Simplorer控制电路,对电机有限元模型进行仿真设计和细节优化,并输出等效电路模型备用。

采用Simplorer进行电机及控制系统仿真,结合SCADE嵌入式控制代码自动生成技术;结合Maxwell场路耦合、瞬态协同仿真技术;结合Q3D线缆、母排、IGBT寄生参数提取技术;对整个电驱动系统进行高精度仿真和性能优化。

采用Maxwell输出电机的几何模型和分布式损耗到Mechanical或FLUENT等工具中,进行电机温度场仿真,实现电磁、热单/双向耦合分析,预测电机在各种工况下的温升并优化散热系统设计。

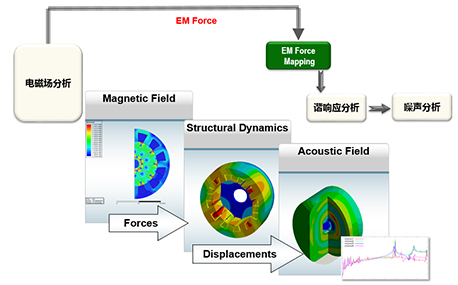

采用Maxwell输出电机的几何模型到Mechanical,利用Workbench和ANSYS电机电磁、振动、噪声自动化耦合仿真流程,便捷地分析电机在各种工况下的结构应力、形变以及振动噪音。

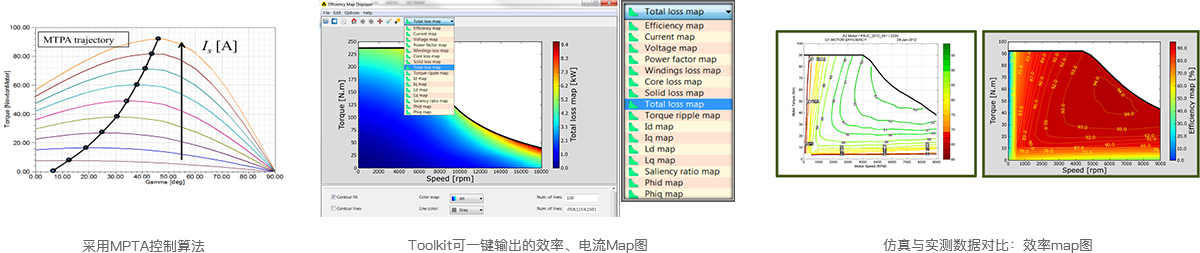

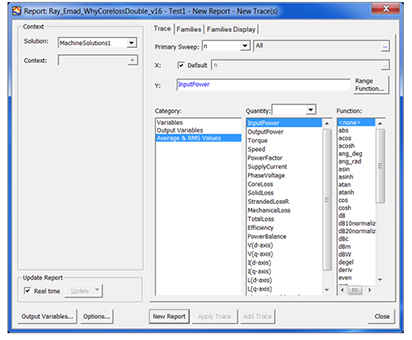

除此之外,ANSYS还提供了定制化开发功能UDO和ToolKit包,方便用户将复杂的设计流程化、自动化。UDO能够在电磁场有限元分析结束后,直接输出电机的各种电磁性能数据;ToolKit能够一键完成永磁和感应电机的LdLq、效率Map图、一键输出电机的转矩转速曲线等,且采用MPTA控制算法,并考虑温度、频变交流电阻、斜槽、不同频率下铁耗系数等对电机性能的影响。

UDO是Maxwell内置的、针对电机设计的后处理工具,能够在电磁场有限元计算完成之后,直接输出电机的输入输出功率、转矩、转速、各种损耗、LdLq、效率以及功率因数等电磁性能数据。

Toolkit是Maxwell内置的、针对电机设计的定制t化后处理工具,能够一键完成永磁电机的效率Map图、损耗Map图、LdLq以及电流的Map图,一键输出电机的转矩转速曲线等功能,采用单位电流最大转矩输出(MPTA)的控制算法,并考虑温度、频变交流电阻、斜槽、不同频率下铁耗系数等对电机性能的影响。